Injector, la micro-injection des extrêmes

- Publié le décembre 7, 2024

En matière de micro-injection, les expertises d’Injector propulsent cette PME d’une presque quinzaine de collaborateurs au-dessus de la mêlée. Elles passent par l’incroyable maitrise des outillages.

«Rendre injectable une pièce qui à l’origine ne l’est pas», résume Michel Hoff, en charge du développement commercial de l’entreprise. L’homme est passionné, passionnant, son entrain est contagieux. Ses mots fleurent bon la connaissance technique pointue autant que l’envie de partager.

Le rehaut improbable d’une montre célèbre

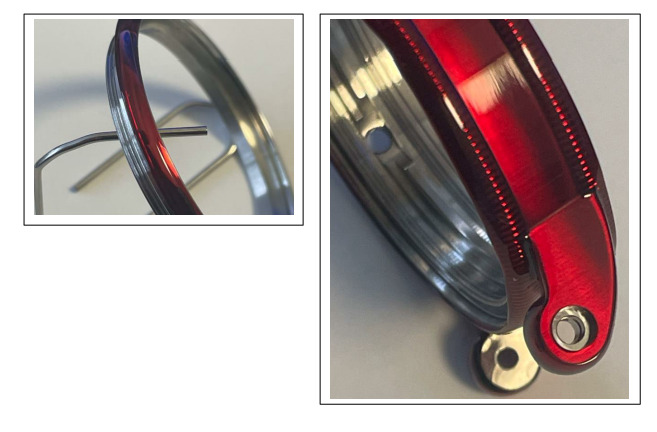

Au nombre des réalisations qui parlent d’elles-mêmes, il y a ce rehaut de montre offert en teintes plurielles qui incarne l’ultime quête d’une marque prestigieuse parmi les plus désirées du moment : l’ultra-légèreté, la solidité et la fiabilité. Ainsi, pour la fameuse première montre sportive pour femme dotée d’un poids record de 36 grammes, bracelet compris, le brief était si draconien qu’il interdisait tout usage d’une matière usinable. Seule la micro-injection pouvait répondre aux folles attentes du client.

Le résultat ? Supposé improbable, il s’avère bluffant et fait couler de l’encre : car tout en maîtrisant la technologie et les contraintes de la micro-injection, celle aussi de la conception des outillages, il aura fallu inventer un « moule» capable d’injecter à partir de six points d’injection répartis en différents endroits de la périphérie de la pièce. Et, sous une pression jusqu’à 1500 bars, au moyen de presses qui font 35 tonnes de force de fermeture ! Une prouesse de miniaturisation qui évite les pièges liés à la nature variable des pigments utilisés pour chaque teinte à obtenir, les pièges de la complexité esthétique d’un composant si utile dans son rôle d’absorbeur de jeux entre carrure et cadran. Une pièce à l’irréprochable planéité dont la rigidité autorise les opérations manuelles qui s’ensuivent.

Ultimes finitions, la main humaine

Car, au bout du parcours, c’est la dextérité de l’humain qui se charge de l’esthétique finale : gommer toute ligne de flux, toute retassure ou bavure. C’est encore la main de l’homme qui permet les remplissages de matière SLN ou la tampographie fine. Sans omettre de rappeler que, initialement, l’injection se sera faite autour de micro-pieds, grâce à un moule qui les aura spécifiquement inclus.

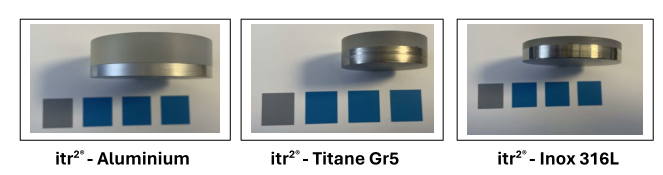

Les mots viennent à manquer, et l’œil humain peine à distinguer les finesses de ce rehaut. Autant donc passer un moment au contact de Michel Hoff, à la recherche du détail qui tue. Et au passage, de s’enquérir sur les nouveaux développements entourant l’itr2®, cette matière inédite proposée en lopins chargés à l’envi de nanoparticules de fibres de carbone ou de verre qui se laisse usiner. D’ailleurs, une unité d’usinage et de terminaison dédiée existe en interne.

Innovation: un agent d’adhérisation itr2®-Métal

Présentée à l’EPHJ 2024, cette nouveauté récompense 24 mois de R&D ! La solution d’accroche chimique entre l’itr2® et le métal révolutionne un domaine où jusqu’ici, pour lier une résine composite à un métal, seules les solutions d’accroches mécaniques étaient possibles. Il fallait donc créer des formes spécifiques, dans les inserts métalliques, pour permettre à la résine composite de s’y infiltrer, générant ainsi une accroche entre résine et métal.

La solution nouvelle, totalement transparente, ne laisse aucune trace visuelle sur la surface métallique. En découle un bi-composant entièrement monobloc, propre à l’usinage, au microbillage, au satinage ou au poli miroir. La liaison, invisible, permet une révélation parfaite de la surface et des formes du métal. De quoi stimuler les élans créatifs. 10 ans après la naissance de l’itr2®, concept évolutif d’élaboration de Matériaux Composites, innovants, fonctionnels et esthétiques, Injector continue de bousculer les standards.

Par Joël A. Grandjean / JSH News 1876

News

-

8 juin 2025

Le Salon EPHJ 2025 affiche un bilan très positif avec une belle fréquentation et de remarquables innovations

-

6 juin 2025

La start-up suisse Quantum Brand Protection (QBP) remporte le Grand Prix des Exposants EPHJ 2025

-

4 juin 2025

Le salon EPHJ ouvre un nouveau chapitre dans la continuité

-

25 mai 2025

Grand Prix des Exposants 2025 : les 5 nominés dévoilés