Strategische Akquisition in der Welt der maßgeschneiderten Verpackungen

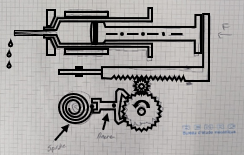

Strategische Akquisition in der Welt der maßgeschneiderten Verpackungen Publiziert am December 15, 2025 Mit der Übernahme von CDF Emballage verfügt die Weepackup-Gruppe nun über einen neuen Produktionsstandort im Herzen der Schweizer Uhrenindustrie. Zwei Familienunternehmen, die für Ethik und Kontinuität stehen. Die beiden Unternehmen sind nun vereint! Abgesehen von einer Vereinheitlichung des Corporate Designs von CDF Emballage gibt es keine erkennbaren Veränderungen, auch wenn hinter den Kulissen Synergien für mehr Effizienz entstehen. Unbekannte Akteure einer Wertschöpfungskette Die Entwicklung der Weepackup-Gruppe und von CDF Emballage in La Chaux-de-Fonds ähneln sich. Ihre Tätigkeiten und ihr Know-how entsprechen denselben Marktanforderungen. Diese unverzichtbaren „industriellen Verpacker” agieren im Schatten einer Wertschöpfungskette, für die ihre unbekannte, aber unverzichtbare Rolle von entscheidender Bedeutung ist: der Schutz technischer Errungenschaften in vielfältigen, einzigartigen und manchmal unwahrscheinlichen Formen. Denn Zerbrechliches, Kostbares und Sperriges haben alle einen gemeinsamen Nenner. Sobald sie hergestellt sind, müssen sie von einem Ort zu dem anderen transportiert werden, vom Produktionsstandort bis zum Endkunden. Je komplexer das fertige Teil, die Komponente oder das montierte System ist, desto sorgfältiger muss seine Verpackung durchdacht und konzipiert sein. Die damit verbundene Logistik, einschließlich Fristen und Kosten, muss bis ins kleinste Detail kontrolliert werden. Vielfältiges Know-how, Kundennähe Ein Unternehmen für maßgeschneiderte Verpackungen aus verschiedenen Materialien arbeitet vor allem mit Karton, Holz und Schaumstoff… Diese einzigartigen und spezifischen Verpackungen, manchmal auch Flightcases, sind das Ergebnis einer Vielzahl von Kompetenzen, die die Gruppe vollständig internalisiert hat: vom Entwurf durch das integrierte Konstruktionsbüro bis zur Fertigung in den Produktionsstätten. Zu den vielen Faktoren, die es zu harmonisieren gilt, gehören unter anderem Umweltverträglichkeit, Gewicht, Handhabbarkeit, Ergonomie usw. In dieser Gleichung besteht kein Zweifel daran, dass die Hinzufügung eines Produktionsstandorts, der sich an der Schnittstelle zwischen den Anforderungen der Uhrenindustrie und ihrer Schwesterbranchen befindet, zu den bereits bestehenden fünf Standorten sinnvoll ist. https://cdf-emballage.ch – https://weepackup.com Fünf Produktionsstätten, ein Unternehmen mit überschaubarer Größe „Industrielle Verpackungen sind komplexer und unverzichtbarer, als man denkt. Verpackte Produkte haben oft einen hohen Mehrwert, daher ist ihr Schutz von großer Bedeutung. Aus diesem Grund haben wir beschlossen, jeden Schritt des Prozesses zu internalisieren, um die vollständige Kontrolle über die Qualität zu behalten. Ob es sich nun um die Konzeption handelt, also das Zeichnen der Pläne, die Analyse der Ergonomie (die Verpackung wird in die Produktionslinien unserer Kunden integriert, daher muss man an den Benutzer denken), die ökologische Verantwortung usw., oder um die Umsetzung mit unseren verschiedenen Produktionsstätten – wir haben alles von A bis Z im Griff“, erläutert Thomas Grégoire, Entwicklungsleiter bei Weepackup und CEO von CDF Emballage in La Chaux-de-Fonds. Weepackup in Kürze Die Gruppe wurde 1947 als Sägewerk gegründet, entwickelte sich dann zu einem Kistenhersteller und diversifizierte sich schließlich in Richtung Verpackungen aus verschiedenen Materialien wie Holz, Karton und Schaumstoff. In den Jahren 2020-2021 wurde das Unternehmen Pack up in die Gruppe integriert, um ihr Know-how in der Schaumstoffverarbeitung zu festigen. Schließlich trat 2024 CDF Emballage mit seinen 25 Mitarbeitern in La Chaux-de-Fonds der Gruppe bei, wodurch nun dem Schweizer Markt eine Lösung mit lokaler Produktion angeboten werden kann, in einem Umfeld, in dem Nähe und Reaktionsfähigkeit unerlässlich sind. Das 1978 gegründete Familienunternehmen CDF Emballage, dessen ursprünglicher Name „Caisserie de la Fiaz” lautete, hat sich im Laufe der Zeit auf maßgeschneiderte Verpackungen aus mehreren Materialien spezialisiert, ganz wie die Gruppe. Das Know-how und die familiären Werte lassen keinen Zweifel an den Synergien, die diese neue Annäherung mit sich bringt. News 15 December 2025 Strategische Akquisition in der Welt der maßgeschneiderten Verpackungen 15 December 2025 Innovation Digest EPHJ 2025 – Die Zukunft der Hochpräzision, auf den Mikrometer genau! 15 December 2025 Beste Wünsche 15 December 2025 Die kompakteren PX-Kaliber übertreffen das Sphérillon Alle Nachrichten anzeigen Facebook Twitter Youtube Diesen Artikel teilen