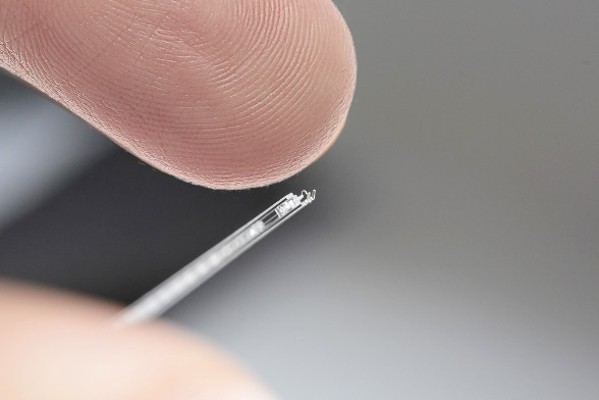

CMT RICKENBACH – Usinage photochimique : un procédé tout en finesse pour les pièces plates Publié le mars 20, 2025 L’usinage photochimique est une technologie de choix pour découper et graver les pièces métalliques, à condition qu’elles soient plates. Nous avons interrogé Thomas Rickenbach, de CMT Rickenbach, pour rappeler en quoi ce procédé consiste et quels sont ses avantages. L’usinage photochimique (UC) est la combinaison de la photolithographie et d’une attaque chimique. Ce procédé permet la création, à partir de feuillards métalliques, de pièces plates à géométrie complexe avec une grande résolution. Il est principalement utilisé dans les secteurs de l’électronique, l’aérospatiale, le médical et le luxe, sachant qu’un large panel de matériaux peut être usiné : les aciers (notamment l’inox 316L), les cuivreux, le tungstène, le titane, le molybdène, etc. Les étapes du procédé La première étape et certainement l’une des plus importantes est la préparation de la matière. Les plaques passent successivement dans plusieurs bains de préparation de surface (dégraissage, désoxydation du substrat de base) afin d’optimiser l’adhérence et de préparer correctement le matériel pour l’étape d’attaque chimique. Scalpel ophtalmique (crédit photo : CMT Rickenbach). L’étape suivante est l’application du revêtement photosensible. Pour cela il existe deux techniques principales qui sont : le deep-coating qui permet la pose de résine liquide pour des applications qui demandent généralement une plus grande précision. la lamination à chaud de résine solide. Une fois la matière revêtue, la plaque est exposée à la lumière UV à travers un outil photo comprenant le négatif de la pièce à découper. Les UV vont avoir comme effet de polymériser la résine photosensible. On se retrouve donc avec une partie dure, appelée à résister à l’agent d’attaque qui sera utilisé par la suite pour découper les pièces, et une partie non polymérisée de la résine qu’il va falloir retirer. ECOLOGIE Questionné pour savoir comment CMT concilie son activité d’usinage photochimique avec la préservation de l’environnement, Thomas Rickenbach répond : « Qui dit chimie dit mesures de protection ». Pour sa chimie, CMT Rickenbach a pris deux mesures principales dans un but écologique : Le recyclage de son agent actif : utilisé en circuit fermé, celui-ci est réactivé à l’aide d’un traitement par électrolyse. Le traitement de l’ensemble de l’eau utilisée pour sa chimie, réalisé dans une station d’épuration. Fils du dirigeant de l’entreprise familiale CMT Rickenbach, Thomas Rickenbach occupe un poste d’ingénieur méthode en préparation de la transition vers la prochaine génération (crédit photo : CMT Rickenbach). En parallèle, l’entreprise a mis d’autres actions en place, comme le recyclage des emballages et des chimies qu’elle utilise. Elle envisage également d’équiper à l’avenir son installation de panneaux solaires. A noter qu’il existe aujourd’hui également des machines de direct imaging grâce auxquelles on « dessine » directement sur la résine les parties à polymériser, via une lumière collimatée, ce qui permet de s’affranchir de l’outil photo physique. Ensuite, les plaques sont plongées dans une solution de développement, qui élimine les parties non durcies du revêtement photosensible, révélant ainsi les zones de métal qui seront gravées. Ces trois opérations de laminage, exposition et développement se font en salle blanche afin de protéger la production des particules et poussières qui pourraient laisser des artéfacts sur les plaques lors de l’exposition à la lumière UV. Il s’agit également de protéger les plaques de la lumière UV naturelle émanant du soleil. On en vient désormais à l’étape de découpe/gravure. Les plaques sont immergées ou aspergées d’acide (travail en bain ou en convoyeur). S’ensuit une réaction d’oxydo-réduction lors de laquelle l’agent d’attaque va dissoudre le métal. La résine étant résistante à l’agent d’attaque, la découpe est sélective. Comme la dissolution du métal est isotropique, il est nécessaire d’usiner la plaque des deux côtés afin de découper des pièces. C’est pourquoi plus la plaque est fine, plus la précision est grande (±5 µm pour une plaque de 10 µm d’épaisseur par exemple). A contrario, plus la plaque est épaisse, plus grande devra être la plage de tolérance (par exemple, pour une épaisseur de 2 mm, la tolérance est de ±100 µm). Reste enfin à retirer la résine de protection afin de révéler la pièce, et pour finir, de procéder à un nettoyage et un rinçage afin d’éliminer tous résidus chimiques. Pourquoi choisir l’usinage photochimique ? Hormis la précision, l’usinage photochimique présente le gros avantage de permettre une découpe « nette et sans bavure » : comme le métal est dissout par oxydoréduction, la matière n’est ni déformée ni altérée thermiquement. Cela se vérifie aussi bien pour les métaux les plus mous que pour les métaux très durs, qui peuvent être découpés de la même manière. C’est un avantage notable par rapport à un procédé d’étampage qui va induire des échauffements et des déformations dans la matière. Lame de scie médicale réalisée par usinage photochimique. De plus, comme l’outil photo est facile à produire et peu coûteux, cette technologie est idéale pour le prototypage ou la production en petites et moyennes séries. Elle permet d’ailleurs une grande flexibilité de design et une réactivité importante. On notera que pour les pièces de petite taille, il est aisé d’en placer énormément sur une même plaque de faible épaisseur. De ce fait il est possible de produire un très grand nombre de pièces avec une précision élevée et à une vitesse, donc un prix, impossible à obtenir avec la technologie de découpe laser. Les technologies d’usinage photochimique, de laser et de galvanoplastie permettent à CMT Rickenbach de se distinguer par une grande flexibilité pour la réalisation des pièces de ses clients, mais également un grand contrôle sur la chaîne de sous-traitance. Bien sûr, l’UC présente aussi des limites. Il s’agit d’un procédé de gravure en 2D, ce qui signifie qu’il est principalement utilisé pour les pièces plates. Bien que des reliefs légers soient possibles, ce procédé n’est pas adapté pour des pièces nécessitant des formes tridimensionnelles complexes. « La règle est toujours d’adapter la bonne technologie aux bonnes pièces », conclut Thomas Rickenbach. A voir sur le stand Q89 d’EPHJ 2025. Découvrir CMT Rickenback Partager cet article Facebook Twitter Youtube